双频多极复合油水分离一体化装置

1、技术介绍

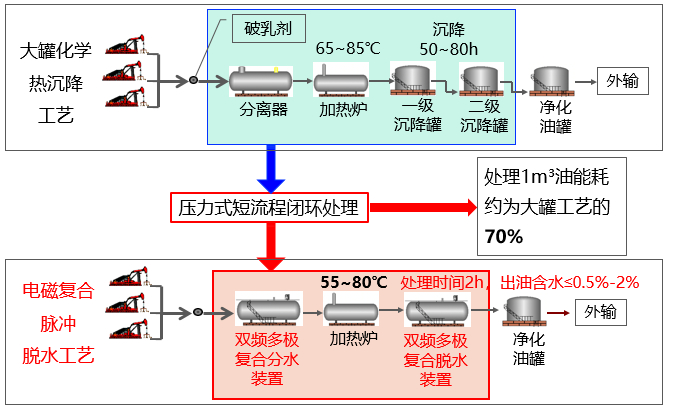

油田原油脱水工艺普遍采用热化学沉降工艺,脱水周期长,加热费用高,工艺流程长,罐体和管道及附属设备的维护工作量大,加药量大,烃组分呼吸损耗高,老化油和油泥产量大。

近几年,原油脱水工艺也有了较大的进步,诸如热化学沉降联合电脱水工艺、高频聚结联合热化学沉降工艺、热化学沉降联合静电脱水工艺等等,这些工艺技术在一定程度上解决了整个脱水流程中某个节点的缺陷工艺问题,有了一定的技术进步,实质上还是热化学工艺的延伸,不是工艺革新,热化学工艺中的根本缺陷问题还是没有得到解决。

双频多极复合油水分离技术采用地面工艺压力式短流程密闭处理,可以替代三相分离器和原油沉降罐、污水一次除油罐和重力混凝沉降;运行成本是传统原油脱水、污水处理工艺的50%~80%,装置模块化、撬装化,减少建设周期;适用于3~99%含水率采出液油气水分离;对稠油降低综合成本优势更显著。

双频多极复合油水分离技术集成了O/W乳状液利用双频脉冲电吸附和电压缩(电容性脱水技术)降粘、破乳,利用电氧化净化水质;W/O乳状液利用双频脉冲电源聚结脱水(电泳聚结、偶极聚结、振荡聚结)技术,这三个技术在国内油水分离领域属于空白,完全不同于目前的原油电脱水理论,从目前国内应用的案例看,完全适应三次采油技术对脱水效果和脱水效率要求,节能、减排、低碳;同时,在稠油、聚驱及页岩油脱水方面也表现出优异的可靠性。

这三个技术均采用了数字电子电路和芯片控制技术,国内在关键电子元件和芯片技术方面还没有合适的匹配,需要从国外引进。同时,产生脉冲的电极结构和材料也表现出良好的绝缘性,连续工作热稳定,耐腐蚀性和电气性能,在装置内介质的流态模拟计算与优化和电极的封装技术是关键,使输出的电参数稳定不失真,从而保证了处理效果。

2、技 术 原 理

针对高含水O/W乳状液(含水率>70%)利用脉冲电吸附、电压缩和电氧化(电容性脱水技术),基本原理是基于电化学中的高含水原油双电层理论,利用带电电极表面的电化学特性来实现水中乳化原油快速破乳、聚结、分离,同时电氧化提升出水水质;

电吸附:“电化学中的双电层理论”,就相当于在水中安装一个平板电容,通过施加外加电压形成静电场,两个电极板分别带正负电荷,强制离子向带有相反电荷的电极板上移动,阴离子向正极板移动并聚集,阳离子向负极板移动并聚集,极板正负交替变化,促进运动中乳状液碰撞、吸引、聚并。

电压缩:在交流脉冲电场中,随着频率的增大,胶状悬浮液的介电系数下降,而且在特征频率处其介电衰减系数经历一个最大值,导电率增加显著。在特征频率处,胶着颗粒吸附离子结合力最小,在颗粒表面相对于电场而自由移动。理论上,在某一频率下,一给定尺寸颗粒表面离子的迁移将不断引起离子的重新稳定,形成一个不断漂移的偶极子。这些极化的颗粒在受到相互吸引的静电力作用下能够使得双电层厚度大幅压缩,降低破乳难度;

电氧化:电极表面双电层厚度为1~100nm,电场强度107~109V/m。在强电场作用下,在电极表面生成寿命短、氧化性极强的活性物质, 主要为·OH羟基自由基,可以使一些难以降解的有机污染物质更容易被分解,提升破乳效率,保证出水清澈,并且不会造成无二次污染。

针对低含水W/O乳状液(含水率<70%)利用电磁降粘+双频脉冲电场,水滴既具有交流电场的偶极聚结和振荡聚结作用,又具有直流电场的电泳聚结作用;油中小水珠在电场作用下进行偶极聚结和振荡聚结,相互碰撞快速聚结成大水珠,通过重力沉降分离。

多极复合:采用comsol电场模拟实现在一个腔室结构内针对不同含水率电极的组合优化,实现装置原油和污水指标双优的目标。

3、双频-双电压脉冲电源:

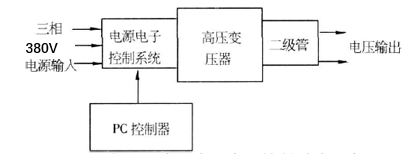

该系统主要包括三相380 V 电源供给系统、PC 控制器、电源电子器件、中频高压变压器、二极管整流器及二级电压输出系统。

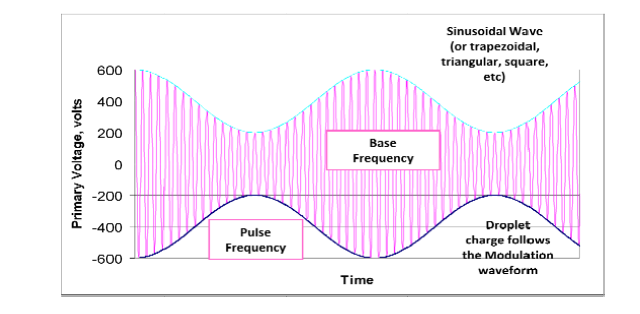

工作时, PC 控制器能够依据原油的密度、水油密度差、导电率、含水率及界面张力等参数确定输出电压最大值、最小值、基频、调谐频率及基波波形, 电源电子器件按照PC 控制器的数据信息对三相380 V 进行调整,从而得到电压、频率及波形都满足优选电场要求的电压信号, 供给中频变压器的一次绕组线圈, 中频变压器的二次绕组线圈通过二极管整流器输出DC- AC 双电场, 所产生的直流电压值可达到750 V。

与传统的电源控制技术的比较

提高了电源的可利用效率。传统的变压器都应用100%电抗线圈对变压器的“过载”进行保护, 因此当原油的电导率过大或处理过程失稳时,将不能提供维持液滴聚集所需要的电压供给。这项新技术的电源供给系统应用较小的阻抗可以保证最大的电流供给而且不减少二级输出电压。

可以选择最优电源输出信号。PC 控制器能够针对具体原油乳化液的物理化学特性和原油电脱水的基本原理进行严格而详尽的理论分析, 优化出最利于脱水的电场, 使用双频+双电压电源控制技术来实现对脱水所需的电场参数的控制。

4、技术比较

5、技术适用性

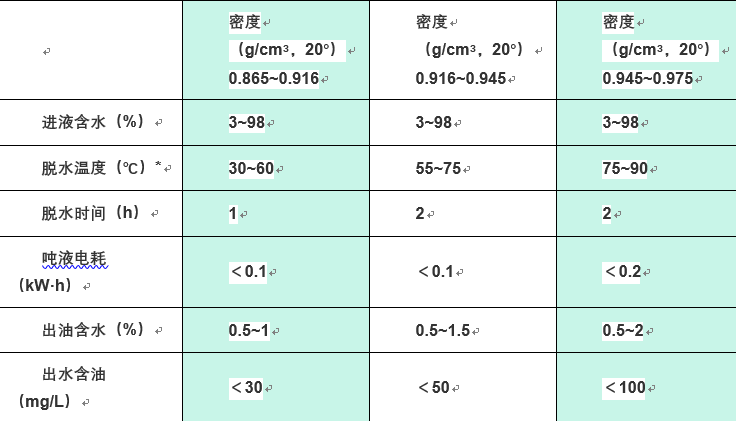

适用于3~98%含水率采出液(轻质油及重质油)油气水分离

6、技术优势:一快、二省、三高效、四达标。

一 快:工厂化预制撬块,快速布置井场,一站式快速脱水;

二 省:省电——单方液耗电小于0.1千瓦, 省药剂——节省传统工艺60%药剂;

三 高效:高效油水分离——不同含水率来液直接油气水分离, 高效节能——原油脱水 综合成本降低, 高效环保——密闭短流程无逸散;

四 达标:轻质油半小时外输达标, 中质油一小时外输达标, 重质油两小时外输达标, 含聚压裂一站式外输达标。